INFO ZUR ÖLVERUNREINIGUNG

Die Vorstellung, dass das Schmierstoffe sauber sind, ist ebenso falsch, wie die Annahme, dass mit einem einfachen Ölwechsel die Verunreinigung aus dem System entfernt werden kann. Ein Großteil der Verunreinigung befindet sich im System. Mit dem Öl wandert die Verschmutzung – die meistens aus Wasser oder verschiedenen Partikeln besteht – durch das ganze System. In der Hydraulikpumpe werden diese Partikel zerkleinert und können nur sehr schwer mit dem Systemfilter ausgefiltert werden. Es kommt zu einem beschleunigten Verschleiß an allen Oberflächen, die nur durch einen Ölfilm geschützt werden.

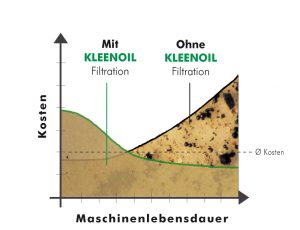

Betriebskosten einer Maschine stehen in direktem Zusammenhang mit der Verunreinigung eingesetzter Schmier- und Druckflüssigkeiten. Selbst unter der Annahme, dass sich eine Maschine um den Wert von zusätzlich installierter KLEENOIL Microfiltration verteuert, senken sich die Betriebskosten unter das durchschnittlich zu erwartenden Niveau. Durch das Ausfiltern von abrasiv und katalytisch wirkende Verunreinigungen aus dem Öl werden Systemstörungen, Verschleiß und Stillstandzeiten minimiert. Daraus ergeben sich geringere Maschinenbetriebskosten.

| ISO 4406 | Anzahl der Partikel/100 ml | NAS 1638 | |||

| ≥ 4 µm | ≥ 6 µm | ≥ 14 µm | |||

| 12/10/06 | 4.000 | 1.000 | 64 | ||

| 12/10/07 | 4.000 | 1.000 | 130 | 1 | |

| 12/10/08 | 4.000 | 1.000 | 250 | ||

| 13/11/08 | 8.000 | 2.000 | 250 | 2 | |

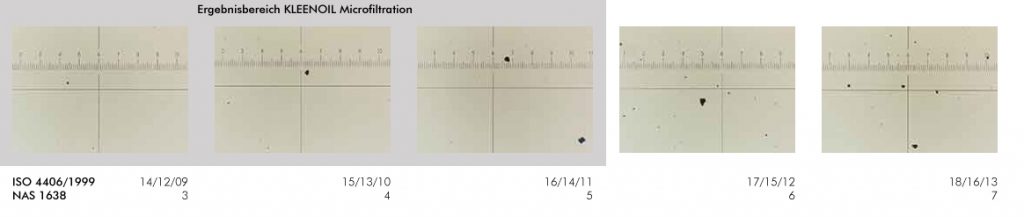

| 14/12/09 | 16.000 | 4.000 | 500 | 3 | Ergebnisbereich |

| 15/13/10 | 32.000 | 8.000 | 1.000 | 4 | KLEENOIL Microfiltration |

| 16/14/11 | 64.000 | 16.000 | 2.000 | 5 | |

| 16/14/12 | 64.000 | 16.000 | 4.000 | ||

| 17/15/12 | 130.000 | 32.000 | 4.000 | 6 | |

| 18/16/13 | 250.000 | 64.000 | 8.000 | 7 | |

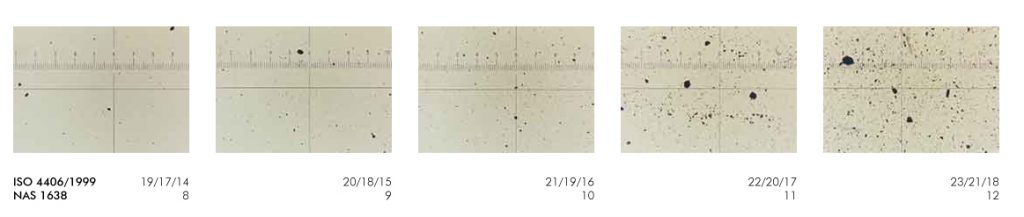

| 19/17/14 | 500.000 | 130.000 | 16.000 | 8 | mind. geforderte Reinheitsklasse für |

| 20/18/15 | 1.000.000 | 250.000 | 32.000 | 9 | Hochdruck- / Servohydraulik |

| 21/19/16 | 2.000.000 | 500.000 | 64.000 | 10 | |

| 22/20/16 | 4.000.000 | 1.000.000 | 64.000 | ||

| 22/20/17 | 4.000.000 | 1.000.000 | 130.000 | 11 | |

| 22/20/18 | 4.000.000 | 1.000.000 | 250.000 | sehr verunreinigt | |

| 23/21/18 | 8.000.000 | 2.000.000 | 250.000 | 12 | Ausfälle unausweichlich! |

| NAS-Klasse | Anzahl der Partikel/100 ml | Schmutzgehalt (ACFD-Norm) | |||||

|---|---|---|---|---|---|---|---|

| 2 – 5 µm | 5 – 15 µm | 15 – 25 µm | 25 – 50 µm | 50 – 100 µm | > 100 µm | mg/l | |

| 00 | 625 | 125 | 22 | 4 | 1 | 0 | |

| 0 | 1.250 | 250 | 44 | 8 | 2 | 0 | 0,01 |

| 1 | 2.500 | 500 | 88 | 16 | 3 | 1 | |

| 2 | 5.000 | 1.000 | 178 | 32 | 6 | 1 | |

| 3 | 10.000 | 2.000 | 356 | 63 | 11 | 2 | |

| 4 | 20.000 | 4.000 | 712 | 126 | 22 | 4 | 0,1 |

| 5 | 40.000 | 8.000 | 1.425 | 253 | 45 | 8 | |

| 6 | 80.000 | 16.000 | 2.850 | 506 | 90 | 16 | 0,2 |

| 7 | 160.000 | 32.000 | 5.700 | 1.012 | 180 | 32 | 0,5 |

| 8 | 320.000 | 64.000 | 11.400 | 2.025 | 360 | 64 | 1 |

| 9 | 640.000 | 128.000 | 22.800 | 4.050 | 720 | 128 | 3 |

| 10 | 1.280.000 | 256.000 | 45.600 | 8.100 | 1.440 | 256 | 5 |

| 11 | 2.560.000 | 512.000 | 91.200 | 16.200 | 2.880 | 512 | 7 – 10 |

| 12 | 5.120.000 | 1.024.000 | 182.400 | 32.400 | 5.760 | 1.024 | 20 |

| 13 | 2.048.000 | 364.800 | 64.800 | 11.520 | 2.048 | 40 | |

| 14 | 4.096.000 | 729.000 | 129.600 | 23.040 | 4.096 | 80 | |

48-fach vergrössert

1 Skalastrich = 45 µm

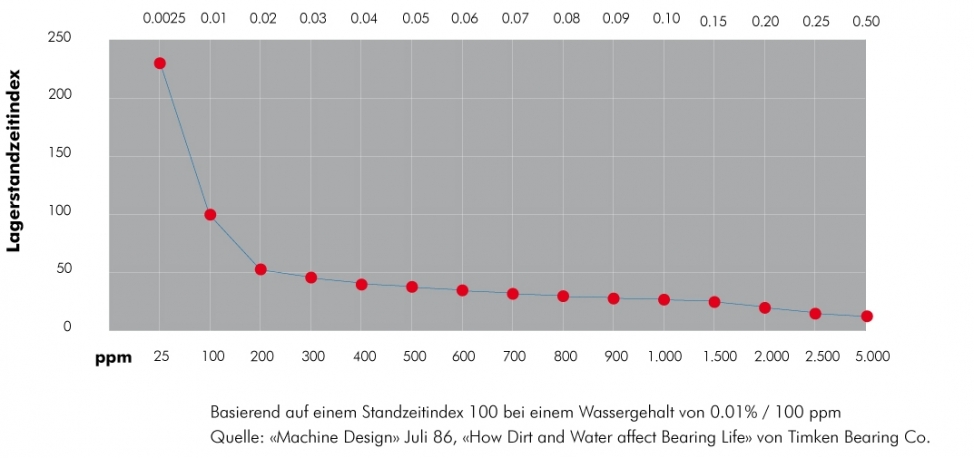

Öle sind, bevor sie in Betrieb genommen werden, während des Transportes und der Lagerung ständig der Gefahr von Wasserkontamination ausgesetzt. Auf den aufrecht stehenden Behältern (insbesondere Fässer) kann sich beim Lagern im Freien oder beim Verladen Wasser auf der Oberfläche ansammeln, welches während eines Temperaturwechsels über die Gewinde an den Öffnungen förmlich hineingesaugt wird.

Während des Betriebes gelangt Wasser durch die Tanköffnungen ins Öl, über verschlissene Zylinderkolbenstangen und Dichtungen, sowie als Kondensat aus der Luft. Insgesamt ist Kondensat die häufigste Ursache von Wassereindringung in das Öl während des Betriebes.

Insbesondere in Mobilmaschinen und Anlagen, die sich im Freien befinden, kondensiert Wasserdampf bei jeder Tankabkühlung. In ruhigeren Behältnissen führt das oft zu Rostbildung und weiteren Korrosionsproblemen, insbesondere oberhalb des Ölspiegels. Sobald eine erhöhte Menge an Wasser in das Öl gelangt, beginnen Mikroorganismen mit ihrem Wachstum. Die direkten Folgen sind Schlammbildung und Viskositätsveränderung. Die ersten Anzeichen dafür sind unangenehmer Geruch und Farbveränderung (Eintrübung des Öles).

Wassergehalt im Öl > 0,1 %

- Beschleunigung der Ölalterung

- Verschlechterung der Schmiereigenschaften

- Förderung von Korrosion und Kavitation

- Verkürzung der Lebensdauer der Dichtungen

- Verschlechterung der Filtrierbarkeit

Auswirkungen auf die Lagerstandzeiten

| Flüssigkeitstyp | Wassergehalt im Frischöl (unbedenklich) | maximal zulässiger Wert | Empfehlung Ausfilterung |

|---|---|---|---|

| HLP, HVLP | 100 – 400 ppm | 500 ppm | > 400 ppm |

| HEES, HETG, HEPR | 400 – 700 ppm | 1.000 ppm | > 900 ppm |